Việc sản xuất xi măng tiêu hao một nguồn lớn tài nguyên, đồng thời thải ra môi trường một lượng lớn khí CO₂ gây hiệu ứng nhà kính. Trong khi đó, quá trình sản xuất thép cũng thải ra một lượng lớn xỉ lò cao, chúng cần được tái sử dụng để không gây ảnh hưởng đến môi trường. Nghiên cứu này sử dụng xỉ lò cao nghiền mịn để thay thế 0, 15, 30, 45 và 60% xi măng trong sản xuất vữa xây dựng.

Kết quả nghiên cứu chỉ ra rằng, độ co khô của vữa giảm đáng kể khi sử dụng xỉ lò cao nghiền mịn Với hàm lượng xỉ lò cao nghiền mịn hợp lý (15% hoặc 30%) có thể cải thiện khả năng chịu lực cũng như khả năng chống lại sự xâm thực của các ion clo. Tất cả các mẫu vữa trong nghiên cứu này đều có cường độ chịu nén lớn hơn 80 MPa và mức độ thẩm thấu ion clo rất thấp (nhỏ hơn 1.000 Culông).

1. Đặt vấn đề

Vữa xây dựng thường được dùng làm lớp bao phủ, bảo vệ bề mặt của kết cấu hoặc đóng vai trò như thành phần kết nối giữa 2 loại vật liệu. Chính vì vậy, chất lượng vữa ảnh hưởng đến chất lượng của công trình, đặc biệt là đối vối các công trình, dự án quan trọng như nhà cao tầng và công trình ven biển yêu cầu vữa phải có cường độ cao và khả năng chống ăn mòn hóa học. Trong khi đó, theo TCVN 4314:2003 [1], các loại vữa thông thường sử dụng trong các công trình dân dụng có yêu cầu cường độ trong khoảng 1,0 - 30 MPa. Theo tiêu chuẩn ngành 14 TCN 80:2001 [2], các loại vữa sử dụng trong công trình thủy công có yêu cầu cường độ cao hơn, từ 7,4 MPa đến 59,9 MPa. Vì vậy, việc phát triển một loại vữa có cường độ nén trên 60 MPa là cần thiết, góp phần giảm kích thước cấu kiện cũng như tiết kiệm vật liệu.

Trong những năm gần đây, bên cạnh sự phát triển về kinh tế, quá trình đô thị hóa ở Việt Nam đang diễn ra nhanh chóng kéo theo nhu cầu về vật liệu xây dựng cũng ngày càng tăng cao. Trong đó, xi măng và thép là 2 loại vật liệu có nhu cầu được tiêu thụ lớn phục vụ ngành công nghiệp xây dựng. Theo thống kê của Bộ Công thương năm 2019, cả nước xuất khẩu và tiêu thụ khoảng 68 triệu tấn xi măng [3] và đạt 89,4 triệu tấn năm 2023. Tuy nhiên, để sản xuất một khối lượng xi măng lốn như vậy đòi hỏi tiêu tốn một lượng lớn tài nguyên tương ứng và cũng thải ra một lượng lớn khí CO₂ gây hiệu ứng nhà kính và biến đổi khí hậu [4]. Mặt khác, để sản xuất ra thép, mỗi năm các nhà máy thép cũng thải ra một lượng lớn xỉ lò cao, là sản phẩm phụ trong quá trình luyện thép. Xỉ lò cao sau khi được nghiền mịn thì có thể sử dụng như là chất kết dính để thay thế một phần xi măng. Năm 2021, có khoảng 1,12 triệu tấn xỉ lò cao nghiền mịn được tạo ra từ các nhà máy sản xuất thép trên cả nước [5]. Việc sử dụng xỉ lò cao nghiền mịn trong sản xuất vật liệu xây dựng đã được nghiên cứu nhiều trên thế giới. Như sử dụng xỉ lò cao nghiền mịn như một phần chất kết dính trong sản xuất bê tông thường [6-8], sản xuất vữa [9-11], sản xuất bê tông tự lèn [12], và bê tông bọt [13].

Đối vối việc sử dụng xỉ lò cao nghiền mịn thay thế xi măng trong sản xuất vữa, Yun và các cộng sự [9] đã nghiên cứu sử dụng xỉ lò cao nghiền mịn thay thế 20, 40 và 50% xi măng. Kết quả thực nghiệm cho thấy các mâu vữa vối 40% xỉ lò cao nghiền mịn cho cường độ chịu nén lốn nhất đạt 57,3 MPa và 69,7 MPa tại 28 và 56 ngày tuổi [9]. Một nghiên cứu khác đã sử dụng phương pháp kiềm kích hoạt trong sản xuất vữa vối sự kết hợp của xỉ lò cao nghiền mịn, tro bay và silica fume [10], cường độ chịu nén và chịu uốn của các mẫu vữa này lần lượt đạt trong khoảng 51 - 74 MPa và 6,6 - 9,8 MPa. Sự ảnh hưởng của nhiệt độ bão dưỡng lên các mẫu vữa sử dụng 0 - 80% xỉ lò cao nghiền mịn thay thế xi măng được nghiên cứu bởi Delhomme và các cộng sự [11]. Tuy nhiên các nghiên cứu này mới tập trung chủ yếu vào các tính chất cơ học của vữa như cường độ chịu nén và chịu uốn, một số tính chất khác của vữa như độ co khô và độ bền trong môi trường xâm thực cần được nghiên cứu. Yun và các cộng sự [9] còn chỉ ra rằng, chất lượng của các mẫu vữa phụ thuộc vào tính chất và hàm lượng xỉ lò cao nghiền mịn được sử dụng.

Việc sử dụng xỉ lò cao nghiền mịn trong sản xuất vật liệu xây dựng ở Việt Nam còn hạn chế [5]. Hơn nữa, chất lượng của xỉ lò cao phụ thuộc vào công nghệ sản xuất thép và chất lượng của bê tông hoặc vữa lại bị ảnh hưởng bởi chất lượng của xỉ lò cao nghiền mịn. Do vậy, đối với xỉ lò cao nghiền mịn tại Việt Nam, chúng ta cần thêm các nghiên cứu trước khi đưa chúng vào sử dụng, đặc biệt là khả năng chống lại các tác nhân hóa học trong môi trường xâm thực. Để tiết kiệm vật liệu và tái sử dụng chất thải rắn trong công nghiệp, nghiên cứu này sử dụng xỉ lò cao nghiền mịn trong sản xuất vữa xây dựng. Ảnh hưởng của hàm lượng xỉ lò cao nghiền mịn lên cường độ chịu nén, cường độ chịu uốn, độ thẩm thấu ion clo và độ co khô được nghiên cứu. Độ đặc chắc của các mẫu vữa cũng được xem xét thông qua hình ảnh vi cấu trúc.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu

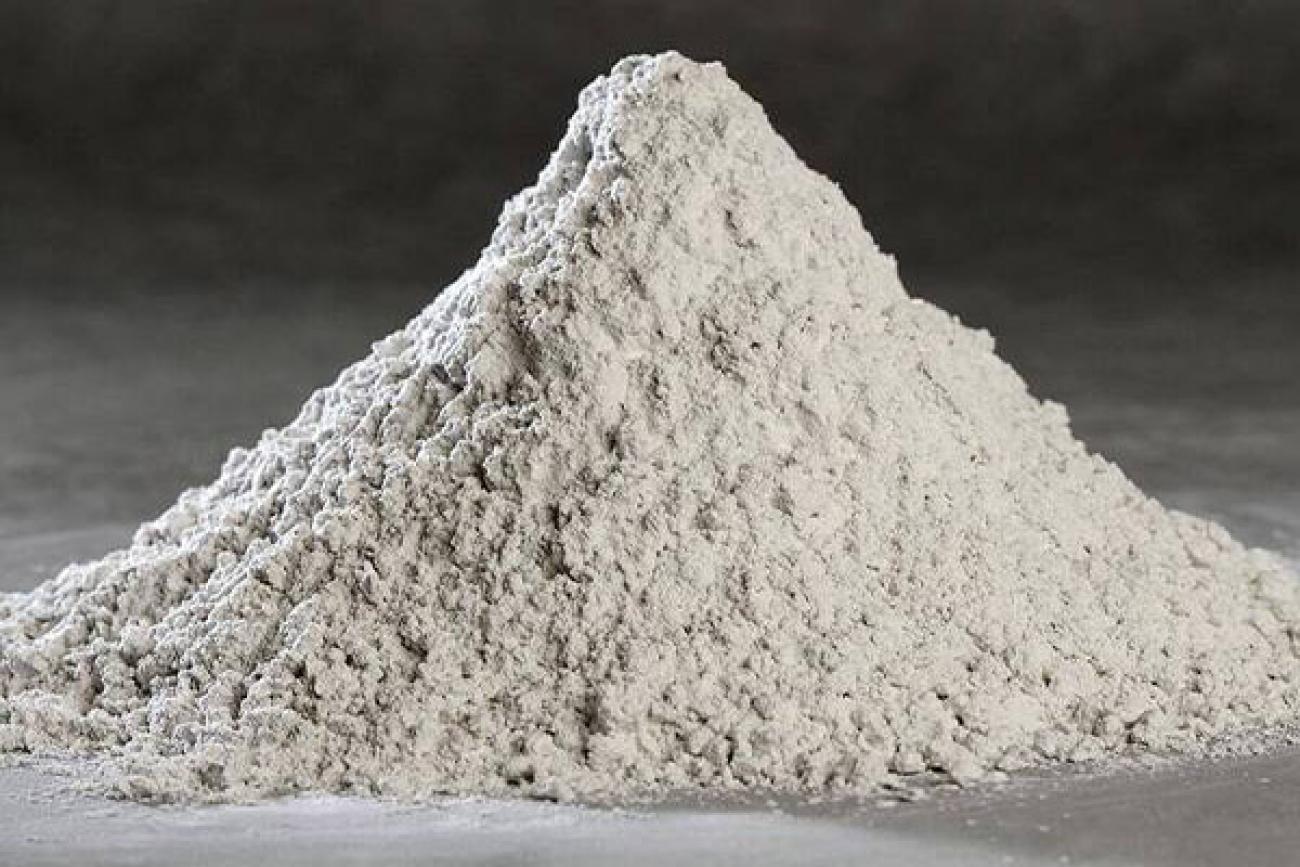

Các vật liệu sử dụng bao gồm xi măng, silica fume, xỉ lò cao nghiền mịn, cát, nước và phụ gia hóa dẻo. Hình ảnh vi cấu trúc và các thành phần hóa học chính của các chất kết dính được thể hiện trong Hình 1 và Bảng 1. Xi măng loại PCB40 được cung cấp bởi Công ty Xi măng Nghi Sơn, trong khi xỉ lò cao nghiền mịn là loại S95 được sản xuất tại nhà máy Hòa Phát. Khối lượng riêng của xi măng, silica fume và xỉ lò cao nghiền mịn lần lượt là 3,12, 2,21 và 2,82 T/m³. Hình ảnh quan sát dưới kính hiển vi với độ phóng đại 1.500 lần cho thấy, silica fume (Hình 1b) và xỉ lò cao nghiền mịn (Hình 1c) có nhiều hạt nhỏ so với kích cỡ thông thường của xi măng (Hình 1a). Trong khi các hạt xỉ lò cao nghiền mịn có kích cỡ chủ yếu nhỏ hơn 15 μm thì các hạt xi măng có kích cỡ chủ yếu trong khoảng 6 - 60 μm. Theo Bảng 1, thành phần hóa học chính của silica fume chủ yếu là SiO2, trong khi thành phần hóa học chính của xỉ lò cao nghiền mịn là SiO2, Al2O3, Cao và MgO. Cũng theo Bảng 1, thành phần hóa học chính của xi măng chủ yếu bao gồm: SiO2, Al2O3, Fe2O3, Cao và MgO. Tất cả các loại oxit này đều đóng vai trò quan trọng trong các phản ứng thủy hóa và puzơlan hóa. Cát sử dụng trong nghiên cứu này được lấy từ sông Mã, có khối lượng riêng 2,63 T/m³ và chỉ sử dụng các hạt có đường kính trong khoảng từ 0,14 - 0,63 mm tương tự như nghiên cứu trước [14]. Phụ gia hoá dẻo gốc Naphthalene Sulfonate được sử dụng để giảm hàm lượng nước và tăng độ linh động của vữa. Hàm lượng phụ gia hóa dẻo được dùng để điều chỉnh độ chảy xòe của các mẫu vữa trong phạm vi 180±20 mm. Đây là phạm vi độ chảy xòe điển hình theo yêu cầu kỹ thuật của TCVN 4314:2003 [1]. Nước trộn vữa là nước máy được cung cấp bởi hệ thống nước máy thành phố.

2.2. Thiết kế thành phần cấp phối

Các mẫu vữa trong nghiên cứu này được thiết kế với tỷ lệ nước/chất kết dính bằng 0,24. Hàm lượng silica fume và cát được dùng tương ứng với 20 % và 100 % tổng hàm lượng các chất kết dính. Lượng phụ gia hóa dẻo được dùng để kiểm soát độ chảy xòe trong khoảng 180±20 mm như đã nêu trên. Mẫu đối chứng được thiết kế với chất kết dính chỉ bao gồm xi măng và silica fume. Sau đó lần lượt thay thế 15%, 30%, 45% và 60% xi măng bởi xỉ lò cao nghiền mịn. Các mẫu được đặt tên là XLC với hai số tiếp theo thể hiện hàm lượng xỉ lò cao nghiền mịn thay thế xi măng.

2.3. Chuẩn bị mẫu và phương pháp thí nghiệm

Quá trình trộn mẫu được thực hiện tương tự như thí nghiệm của Cwirzen và các cộng sự [15]. Sau khi trộn được hỗn hợp vữa đồng nhất, tiến hành đúc các mẫu với các kích thước 40x40x160 mm, Ø100x200 mm và 25x25x285 mm. Trong đó, mẫu có kích thước 40x40x160 mm được sử dụng để kiểm tra cường độ chịu uốn và cường độ chịu nén theo TCVN 3121:2003 [16]. Sau khi kiểm tra cường độ chịu uốn, mẫu bị đứt thành 2 phần, lấy 2 nữa mẫu đó cho vào gá nén có tiết diện 40x40 mm để kiểm tra cường độ chịu nén. Mảnh vỡ trong thí nghiệm chịu nén được sử dụng làm mẫu quan sát hình ảnh vi cấu trúc dưới kính hiển vi điện tử quét có tên EVO18 được cung cấp bởi hãng ZEISS. Sử dụng mẫu hình trụ kích thước 0100 x50 mm được cắt từ mẫu Ø100x200 mm để đo độ thẩm thấu ion clo theo TCVN 9337:2012 [17]. Khả năng chống lại sự xâm nhập của ion clo được xác định thông qua tổng điện lượng truyền qua mẫu trong thời gian 6 giờ. Mẫu có kích thước 25x25x285 mm được sử dụng để xác định độ co khô theo TCVN 8824:2011 [18]. Hình 2a và 2b lần lượt minh họa thí nghiệm đo độ thẩm thấu ion Clo và chuẩn bị mẫu để đo độ co khô. Các thí nghiệm xác định cường độ chịu nén, cường độ chịu uốn và độ co khô được xác định tại 3, 7, 14, 28 và 56 ngày tuổi, trong khi thí nghiệm xác định độ thẩm thấu ion Clo được xác định tại 28 và 56 ngày tuổi. Các giá trị được ghi trong bài viết này là giá trị trung bình của ít nhất 3 mẫu thử, riêng thí nghiệm cường độ chịu nén là 6 mẫu thử. Hình ảnh vi cấu trúc của các mẫu vữa được quan sát trên các mảnh vỡ trong thí nghiệm chịu nén tại 28 ngày tuổi với độ phóng đại 1.000 lần.

3. Kết quả và thảo luận

3.1. Hình ảnh vi cấu trúc

Hình ảnh vi cấu trúc của các mẫu vữa với các hàm lượng xỉ lò cao nghiền mịn khác nhau được thể hiện trên Hình 3. Nhìn chung, hình ảnh vi cấu trúc của các mẫu tương đối giống nhau, đều thể hiện sự đặc chắc về mặt cấu trúc. Điều này dự báo rằng các mẫu vữa sẽ có cường độ chịu nén và chịu uốn cao như trình bày ở các phần sau. Hình 3 cũng cho thấy, một số hạt silica fume (có dạng hình cầu) vẫn còn tồn tại tự do, chứng tỏ rằng không phải tất cả các hạt silica fume đều tham gia vào phản ứng thủy hóa. Có nghĩa là hàm lượng của xỉ lò cao nghiền mịn cũng ảnh hưởng ít nhiều đến phản ứng của silica fume trong vữa. Khi hàm lượng xỉ lò cao nghiền mịn sử dụng phù hợp, các hạt silica fume tham gia phản ứng hiệu quả, mẫu đạt cường độ cũng như khả năng chống lại sự xâm thực của ion clo là tốt nhất. Ngược lại, nếu hàm lượng xỉ lò cao nghiền mịn dư thừa, một số hạt silica fume không tham gia phản ứng mà đóng vai trò như cốt liệu mịn sẽ ảnh hưởng đến độ đặc chắc của mẫu làm giảm cường độ và giảm khả năng chống lại sự xâm nhập của ion clo. Quan sát trên Hình 3 cho thấy, mẫu XLC15 (sử dụng xỉ lò cao nghiền mịn thay thế 15% xi măng) có ít hạt silica fume tự do nhất so với các mẫu sử dụng xỉ lò cao nghiền mịn khác, do vậy cường độ cũng như khả năng chống lại sự thẩm thấu ion Clo của nó là tốt nhất, điều này sẽ được chứng minh ở các phần tiếp theo.

3.2. Cường độ chịu nén

Cường độ chịu nén của các mẫu vữa được thể hiện trong Hình 4. Kết quả cho thấy, trước 7 ngày tuổi cường độ chịu nén của các mẫu sử dụng xỉ lò cao nghiền mịn nhỏ hơn cường độ chịu nén của mẫu đối chứng (XLC00). Tuy nhiên, sau 7 ngày tuổi cường độ chịu nén của các mẫu sử dụng xỉ lò cao nghiền mịn có xu hướng tăng lên rõ rệt. Tại 56 ngày tuổi, cường độ chịu nén của mẫu đối chứng là 98,1 MPa, cường độ nén của các mẫu sử dụng xỉ lò cao nghiền mịn lần lượt là 109,6 MPa, 104 MPa, 89,7 MPa và 81,7 MPa tương ứng với hàm lượng xỉ lò cao nghiền mịn 15%, 30%, 45% và 60%. Điều đó có nghĩa là thay thế 15% hoặc 30% xi măng bằng xỉ lò cao nghiền mịn làm tăng cường độ chịu nén của vữa. Hiện tượng cường độ chịu nén tăng chậm tại các ngày tuổi ban đầu và phát triển mạnh ở các ngày tuổi sau là do các phản ứng puzơlan hóa của xỉ lò cao nghiền mịn, chúng xảy ra chậm ở các ngày đầu và phát triển nhanh chóng ở các ngày tuổi về sau [19]. Cần lưu ý rằng, các hạt xỉ lò cao nghiền mịn có kích cỡ nhỏ vừa tham gia phản ứng puzơlan hóa vừa có tác dụng điền đầy [20-21], chính vì vậy khi được sử dụng với hàm lượng vừa phải chúng sẽ phát huy hết tác dụng và làm tăng cường độ chịu nén của vữa. Khi hàm lượng sử dụng vượt quá giá trị này, các hạt xỉ lò cao nghiền mịn dư thừa và không phát huy hết tác dụng của nó, dẫn đến cường độ chịu nén giảm. Trong nghiên cứu này, với hàm lượng từ 15 - 30% được cho là có thể phát huy tốt các tác dụng của xỉ lò cao nghiền mịn. Khi thay thế đến 60% xi măng bởi xỉ lò cao nghiền mịn, cường độ chịu nén tại 56 ngày tuổi giảm xuống còn 81,7 MPa. Cường độ chịu nén của mẫu này ở 28 ngày tuổi đạt 75,7 MPa, lớn hơn nhiều so với cường độ chịu nén yêu cầu của vữa theo TCVN 4314-2003 [1] và 14TCN 80-2001 [2].

3.3. Cường độ chịu uốn

Biểu đồ phát triển cường độ chịu uốn của các mẫu vữa với các hàm lượng xỉ lò cao nghiền mịn khác nhau theo thời gian được thể hiện trong Hình 5. Tương tự như cường độ chịu nén, cường độ chịu uốn của các mẫu vữa tăng theo thời gian. Các mẫu sử dụng xỉ lò cao nghiền mịn có cường độ chịu uốn thấp hơn mẫu đối chứng tại các ngày tuổi 3 và 7. Tuy nhiên, sau 7 ngày tuổi, cường độ chịu uốn của các mẫu có xỉ lò cao nghiền mịn có xu hướng tăng rõ rệt, đặc biệt là các mẫu XLC15 và XLC30. Tại 56 ngày tuổi, cường độ chịu uốn của mẫu đối chứng đạt 15,7 MPa, các mẫu còn lại đạt 18,3 MPa, 17,1 MPa, 14 MPa, và 12,2 MPa tương ứng với hàm lượng xỉ lò cao nghiền mịn 15%, 30%, 45% và 60%. Có thể thấy cường độ chịu uốn của các mẫu sử dụng 15% và 30% xỉ lò cao nghiền mịn cao hơn mẫu đối chứng, trong khi cường độ chịu uốn của mẫu sử dụng xỉ lò cao nghiền mịn 45% và 60% thấp hơn mẫu đối chứng. Vì vậy, việc sử dụng 15% hoặc 30% xỉ lò cao nghiền mịn được coi là hàm lượng thay thế xi măng tối ưu về mặt cường độ.

3.4. Độ thẩm thấu ion clo

Độ thẩm thấu ion clo của các mẫu vữa được xác định thông qua tổng điện lượng truyền qua mẫu thí nghiệm trong thời gian 6 giờ, thí nghiệm được đo tại 28 và 56 ngày tuổi và được thể hiện trên Hình 6. Tại thời điểm 28 ngày, tổng điện lượng truyền qua các mẫu vữa dao động từ 353 - 557 Culong. Tuy nhiên, những giá trị này giảm đáng kể sau 56 ngày tuổi (từ 307 - 416 Culong). Hơn nữa, các mẫu có hàm lượng xỉ lò cao nghiền mịn 15% và 30% có tổng điện lượng truyền qua mẫu nhỏ hơn so với mẫu đối chứng, trong khi các mẫu có hàm lượng xỉ lò cao nghiền mịn 45% và 60% có tổng điện lượng truyền qua mẫu lớn hơn mẫu đối chứng. Khả năng chống lại sự xâm thực của ion Clo theo thời gian là do sự tiếp tục hình thành các sản phẩm thủy hóa và puzơlan hóa theo thời gian đóng rắn. Trong khi khả năng chống lại sự xâm thực của ion Clo của các mẫu XLC15 và XLC30 được cho là do hàm lượng xỉ lò cao nghiền mịn trong các mẫu này gần với hàm lượng tối ưu, điều này giúp phát huy khả năng tham gia phản ứng puzơlan hóa và khả năng điền đầy của các hạt xỉ lò cao nghiền mịn [19-20], làm cho kết cấu của các mẫu vữa đặc chắc, cản trở sự xâm nhập của ion clo. Tất cả các mẫu trong nghiên cứu này đều có độ thẩm thấu ion clo nhỏ hơn 1.000 Culong, theo TCVN 9337:2012 [16] chúng có khả năng chống lại sự xâm nhập ion clo rất tốt. Như vậy, việc sử dụng xỉ lò cao nghiền mịn không những có thể làm tăng cường độ chịu nén và chịu uốn của vữa, mà còn tăng khả năng chống lại sự ăn mòn hóa học.

3.5. Độ co khô

Hình 7 thể hiện độ co khô của các mẫu vữa được đo tại 3, 7, 14, 28 và 56 ngày tuổi. Có thể thấy dưới 7 ngày tuổi độ co khô của các mẫu đều phát triển nhanh, sau đó phát triển chậm dần và có xu hướng ổn định sau 56 ngày tuổi. Theo Wong và các cộng sự [22], độ co khô là do sự giảm thể tích của vữa chủ yếu gây ra khi lượng ẩm trong bê tông đông cứng thoát ra ngoài. Chính vị vậy, sự thay đổi này ngày càng giảm theo thời gian khi lượng nước thoát ra gần hết và các phản ứng của các chất kết dính cũng làm cho mẫu đặc chắc, ngăn sự thay đổi thể tích của mẫu. Hình 7 cũng cho thấy, khi tăng hàm lượng xỉ lò cao nghiền mịn thì độ co khô giảm. Hiện tượng này được giải thích là do các phản ứng puzơlan hóa tỏa ít nhiệt hơn các phản ứng thủy hóa, vì vậy độ co khô giảm [20]. Độ co khô của các mẫu vữa trong nghiên cứu này tương đương với độ co khô của các mẫu vữa trong nghiên cứu trước [3].

4. Kết luận

Từ kết quả thực nghiệm, một số kết luận chính được rút ra khi sử dụng XLCNM để thay thế một phần xi măng trong sản xuất vữa xây dựng như sau:

- Sử dụng xỉ lò cao nghiền mịn góp phần làm giảm độ co khô của vữa, do các phản ứng puzơlan hóa của xỉ lò cao nghiền mịn tỏa ít nhiệt hơn phản ứng thủy hóa của xi măng.

- Khi sử dụng hàm lượng xỉ lò cao nghiền mịn hợp lý (15% - 30%) có thể cải thiện cường độ chịu nén, cường độ chịu uốn và khả năng chống lại sự xâm thực của ion clo. Điều này là do các phản ứng puzơlan hóa và tác dụng điền đầy của các hạt xỉ lò cao nghiền mịn.

- Tất cả các mâu vữa trong nghiên cứu này đều có cường độ chịu nén lớn hơn 80 MPa và khả năng chống lại sự xâm thực ion clo rất tốt. Điều này chứng tỏ có thể sử dụng xỉ lò cao nghiền mịn trong sản xuất vữa xây dựng có chất lượng tốt, sử dụng được trong môi trường xâm thực.

Tài liệu tham khảo

[1] TCVN 4314:2003, Vữa xây dựng - Yêu cầu kỹ thuật, Bộ Khoa học và Công nghệm, 2003.

[2] 14TCN 80:2001, Vữa thủy công - Yêu cầu kỹ thuật và phương pháp thử, Bộ Nông nghiệp và Phát triển nông thôn, 2001.

[3] Ngo, S. H., Huynh, T. P., “Effect of lubricating paste content on the engineering properties and microstructure of green mortars designed by densified mixture design algorithm”, Materials Today: Proceedings, 65, pp. 1315-1320, 2022. https://doi.Org/10.1016/j.matpr.2022.04.251.

[4] cheah, c. B., Part, w. K., Ramli, M., “The hybridizations of coal fly ash and wood ash for the fabrication of low alkalinity geopolymer load bearing block cured at ambient temperature”, Construction and Building Materials, 88, pp. 41-55, 2015. https://doi.Org/10.1016/j.conbuildmat.2015.04.020

[5] Ngo, s. H., Huynh, T. p., “Effect of paste content on long-term strength and durability performance of green mortars”, Journal of Science and Technology in Civil Engineering (STCE)- HUCE, 16, pp. 113-125, 2022. https://doi.org/10.31814/stce.huce(nuce)2022-16(l)-10

[6] Kumar, G., Mishra, s. s., “Effect of ggbfs on workability and strength of alkali-activated geopolymer concrete”, Civil Engineering Journal, 7(6), pp. 1036-1049, 2021. https://doi.org/10.28991/cej-2021-03091708.

[7] Shehata, N., Mohamed, o. A., Sayed, E. T., Abdelkareem, M. A., olabi, A. G., “Geopolymer concrete as green building materials: Recent applications, sustainable development and circular economy potentials”, Science of the Total Environment, 836, 155577, 2022. https://doi.Org/10.1016/j.scitotenv.2022.155577.

[8] Borrero, E. L. s., Farhangi, V., Jadidi, K., Karakouzian, M., “An experimental study on concrete’s durability and mechanical characteristics subjected to different curing regimes”, civil Engineering Journal, 7(4), pp. 676-689, (2021). https://doi.org/10.28991/cej-2021-03091681.

[9] Yun, c. M., Rahman, M. R., Phing, c. Y. w., chie, A. w. M., Bakri, M. K. B., “The curing times effect on the strength of ground granulated blast furnace slag (GGBFS) mortar”, Construction and Building Materials, 260, 120662, 2020. https://doi.Org/10.1016/j.conbuildmat.2020.120622

[10] Aydin, s., “A ternary optimisation of mineral additives of alkali activated cement mortars”, Construction and Building Materials, 43, pp. 131-138, 2013. https://doi.Org/10.1016/j.conbuildmat.2013.02.005

[11] Delhomme, F., Ambroise, J., Limam, A., “Effects of high temperatures on mortar specimens containing Portland cement and GGBFS”, Materials and structures, 45(11), pp. 1685-1692, 2012. https://doi.org/10.1617/sll527-012-9865-7

[12] Sahoo, K. K., Dhir, p. K., Behera, s. K., Biswal, D. R., “Influence of ground-granulated blast-furnace slag on the structural performance of selfcompacting concrete”, Practice Periodical on Structural Design and Construction, 27(3), 4022019, 2022. https://doi.org/10.1061/(ASCE)SC.1943-5576.0000697

[13] Jose, s. K., Soman, M., sheela Evangeline, Y., “Ecofriendly building blocks using foamed concrete with ground granulated blast furnace slag”, International Journal of Sustainable Engineering, 14(4), pp. 776-784, 2021. https://doi.org/10.1080/19397038.2020.1836064

[14] Peng, Y., Zhang, J., Liu, J., Ke, J., Wang, F., “Properties and microstructure of reactive powder concrete having a high content of phosphorous slag powder and silica fume”, Construction and Building Materials, 101, pp. 482487, 2015. https://doi.Org/10.1016/j.conbuildmat.2015.10.046

[15] Cwirzen, A., Penttala, V., Vornanen, C., “Reactive powder-based concretes: Mechanical properties, durability and hybrid use with OPC”, Cement and Concrete Research, 38, pp. 1217-1226, 2008.

https://doi.Org/10.1016/j.cemconres.2008.03.013

[16] TCVN 3121:2003, Vữa xây dựng - Phương pháp thử, Bộ Khoa học và Công nghệ, 2003.

[17] TCVN 9337:2012, Bê tông nặng -Xác định độ thẩm thấu ion Clo bằng phương pháp đo điện lượng, Bộ Khoa học và Công nghệ, 2012.

[18] TCVN 8824:2011, Xi măng - Phương pháp xác định độ co khô của vữa, Bộ Khoa học và Công nghệ, 2011.

[19] Nguyen, M. H., Nguyen, V. T., Huynh, T. p., Hwang, c. L., “Incorporating industrial by-products into cement-free binders: Effects on water absorption, porosity, and chloride penetration”, Construction and Building Materials, 304, 124675, 2021. https://doi.org/10.1016/j-conbuildmat.2021.124675

[20] Kou, S., Poon, C., Agrela, F., “Comparisons of natural and recycled aggregate concretes prepared with the addition of different mineral admixtures”, Cement and Concrete Composites, 33(8), pp. 788-795, 2011. https://doi.Org/10.1016/j.cemconcomp.2011.05.009.

[21] Yazici, H., Yardimci, M.Y., Yigiter, H., Aydin, S., Turkel, S., “Mechanical properties of reactive powder concrete containing high volumes of ground granulated blast furnace slag”, Cement and Concrete Composites, 32, pp. 639648, 2010. https://doi.Org/10.1016/j.cemconcomp.2010.07.005

[22] Wong, A. c. L., Childs, p. A., Berndt, R., Macken, T., Peng, G. D., Gowripalan, N., “Simultaneous measurement of shrinkage and temperature of reactive powder concrete at early-age using fibre Bragg grating sensors”, Cement and Concrete Composites, 29, pp. 490^97, 2007. https://doi.Org/10.1016/j.cemconcomp.2007.02.003

Nguồn: ximang.vn (TH/ TC Vật liệu & Xây dựng)